金型と呼ばれる専用の型に金属の板を挟みプレスすることで、金型に沿った形に成形するのがプレス加工です。

プレス加工には「切る」「曲げる」「絞る」など、さまざまな種類がありますが、この記事では「曲げる(曲げ加工)」について紹介していきます。

また「曲げ加工の種類」や「製造された製品がどんな部品として使われるのか?」などの疑問についても分かりやすく解説していきます。

曲げ加工って何?

金属プレス加工には、被加工材を切断し型抜きする「せん断加工」や、絞ってお椀型にする「絞り加工」などがあります。

そして同じく金属プレス加工の一つである「曲げ加工」は、その名の通り被加工材を曲げる加工方法ですが、曲げ加工では金属の塑性を利用し圧力を加えて曲げながら金型に沿った形に成形を行います。

曲げ加工の種類

曲げ加工には金属に凹凸を出す曲げ方や、U字曲げやY字曲げなど、複数の種類がありますが、ここからは曲げ加工の種類をご紹介します。

ボトミング(底突き上げ)

V字型の金型を使いパンチをダイの底まで押し込む加工方法のことで「底突き上げ」とも呼ばれています。

被加工材がパンチとダイに綺麗に挟まれるため、少ない圧力で加工できるので曲げ加工の中で最も難易度の低い加工方法です。

コイニング(圧印曲げ)

V字型を使いボトミングに近い加工方法で成形しますが、コイニングとボトミングの違いは金属板を挟み込む圧力です。

コイニングの方が強い圧力で加工するため、より高い精度の製品が生産できるほか板厚が厚い被加工材も加工が可能です。

圧力が強くなる分、難易度が高くなり大型の設備が必要となるため、使われる頻度の少ない加工方法でもあります。

自由曲げ(パーシャルベンディング・エアーベンディング)

自由曲げもV字型の金型を使用しますが、自由曲げは被加工材の面がパンチとダイに接さずに加工する最も精度の低い曲げ加工の方法です。

曲げたい形状の金型が無いときなど応急処置に多く利用され試作品の製造時にも利用されるケースが多い加工方法です。

ロール曲げ

被加工材を曲面状に曲げる加工方法です。「ロールベンダー」というロール曲げ専用の機械で加工します。

段曲げ(Z曲げ)

被加工材を階段状に曲げる加工方法です。側面がZ型に見えるため「Z曲げ」とも呼ばれています。

段曲げには2種類の加工方法があり、一つはV字型の金型で2回曲げる方法で、もう一つは専用の金型で1回曲げる方法です。

専用の金型を使った方が精度が上がるため金型の購入費用に余裕があるなら後者で段曲げする方がオススメです。

ヘミング曲げ

被加工材の端を180度折り返して曲げる加工方法ですが、一度に加工するのではなく「折り返す工程」と「平面にする工程」の2つの工程を経て成形します。

ヘミング曲げは、断面が丸くなるため製品の安全性が高くなることが利点です。また折り返す工程があるおかげで、2枚分の板厚になり強度が増します。

曲げ加工を使うメリット

曲げ加工はプレス加工の中で最も使われることの多い加工方法です。

その理由はさまざまな金型で多種多様な製品の製造ができるためですが、曲げ加工の種類からもわかる通りV字型の金型だけでもさまざまな形に曲げることができます。

金型を活用すれば、より多くの曲げ加工が可能となります。

曲げ加工は緻密な計算が重要

曲げ加工は精度の高い製品が作れる一方で、正しい計算ができなければ理想の製品は作れません。

例えば、曲げ加工では「スプリングバック」がよく起こります。スプリングバックとは、曲げた部分の角度が大きくなる不良のことです。

あらかじめスプリングバックが起こることを想定し、その分の角度を狭くした加工を行い寸法公差に収まるように設計しなければなりませんし展開寸法の調整も欠かせません。

また曲げ加工は金型の精度だけでなく、加工前の展開寸法も大切です。

被加工材の特性や板厚に応じて展開寸法をしないと、精度の高い製品が作れても寸法が合わないといった事態が起こります。

金属プレス加工の中でも、曲げ加工は特に細かな計算ミスに注意が必要な加工方法となります。

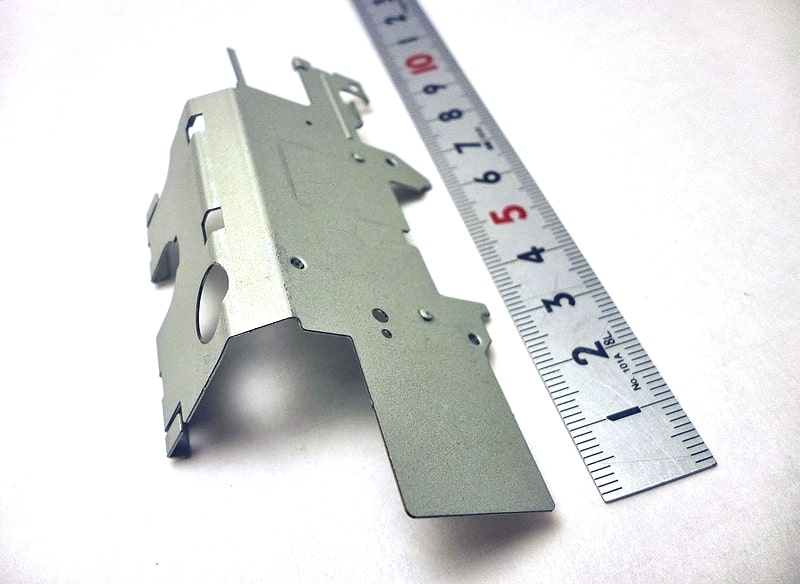

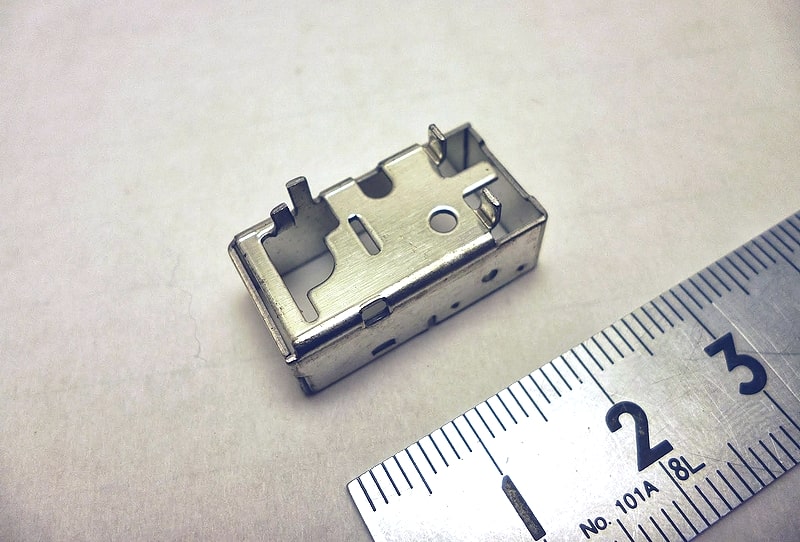

曲げ加工の製品例

多くの製品を生産している金属プレス加工ですが、曲げ加工も多くの製品生産に活用されています。

特に曲げ加工では加工方法によって色々な形に成形できることから、さまざまな製品が生産されています。

代表的な製品としてはブラケットや基盤ボックス、電源装置部品、PCのフレームなどがあり、これらは形状がどれも全く異なりますが、すべて曲げ加工によってさまざまな形に成形されたものなのです。

ぜひお気軽にご相談、お問い合わせください

川田製作所では、3,000種以上の加工経験を活かし、試作から量産まで幅広い対応を得意としたプレス加工メーカーです。

お客様が欲しい部品の形状・数量・ご予算・納期などをお聞かせいただき、お客様にとってよりよい加工方法を用いて製品をご提供できればと考えております。

小さなことでも、ぜひお気軽にご相談、お問い合わせください。お待ちしております。